목적은 Optimum condition for the oxidation and reduction of WC–Co sludge was investigated for a low-cost and environmentally friendly recycling process. 즉 친환경적이고 적은 비용으로 WC와 Co를 얻어내기 위해 진행 되었다.

위의 슬러지에 관한 내용 뿐만 아니라 본 논문은 Carbothermal Process에 대해서도 설명하고 있다. 즉 탄소를 이용한 환원작용을 말한다. 탄소는 특성상 모든 원소와 잘 반응하는 환원제이다. 하지만 고온에서 화학반응을 일으키기 때문에 많은 전기에너지를 소비하고 더불어 환원작용에서 CO를 배출하여 환경 규제나 안전상으로 골칫거리,,,로 알고 있는데 2013년 논문이니만큼 그러한 생각을 배제시키고 보겠다.

the oxidation and the carbothermal process is a relatively simple, environmentally friendly, and cost-effective, two-step process.

첫 번째 단계는 WC–Co 경질 재료 스크랩 또는 슬러지의 산화를 포함하고, 두 번째 단계는 환원 공정을 포함한다. 여기서 산화 된 분말은 탄화 반응에 의해 환원된다.

Recovered WC-Co hard alloy Sludge를 충분히 dry시킨 후 머플 퍼니스에서 공기 중 973K 이상으로 산화시켰다. 산화된 파우더를 볼-밀로 24시간동안 진행했고 Carbon powder를 첨가하여 혼합된 분말을 한번더 24시간 볼-밀링 해준다. -> uniformly하고 Fine한 Powder를 얻기 위해

탄소 당량은 산화텅스텐과 산화 코발트 분말의 환원에 필요한 양으로 설정하고 범위를 150~300%로 설정한다. 마지막으로, 혼합 된 분말은 아르곤 (99.99 %)의 Steam에서 6 시간 동안 1073–1273 K 의 온도에서 알루미나 도가니를 통해 환원시켰다.

-결과적으로

The composition of the WC hard alloy tool sludge was analyzed to be Cr 0.38, Fe 0.24, Co 9.94, W 77.23, C 5.34 and O 6.90 in wt%

Cr과 Fe는 Grinding Tool과 Oil에서 포함되는 과도한 탄소와 같이 공정 중 불순물을 혼입된 불순물로 간주된다.

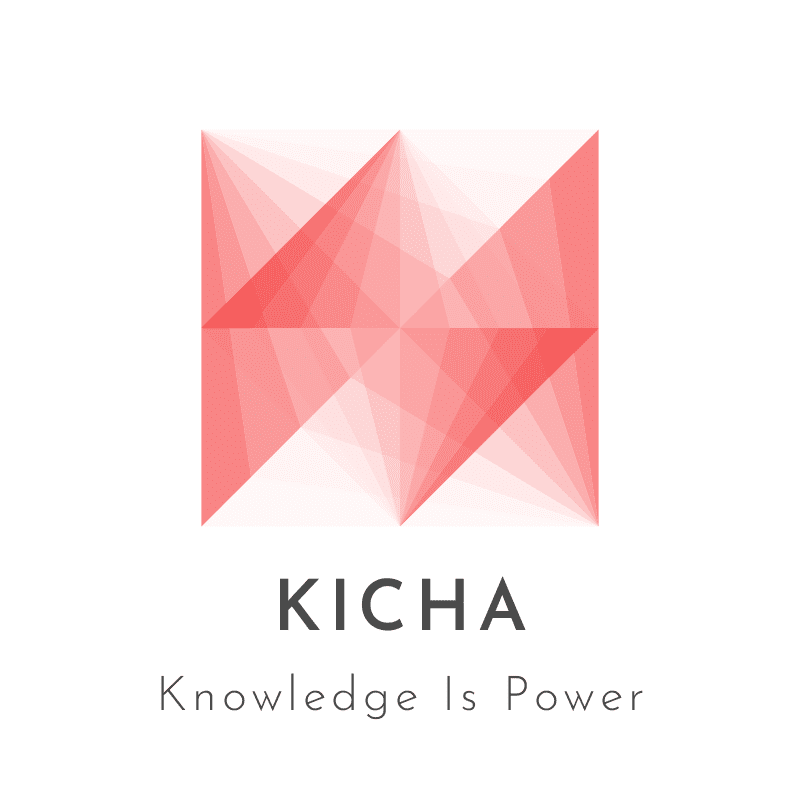

The weight of the sample decreased by nearly 5% until a temperature of about 573 K (300 8C) was reached.

이후, 샘플의 무게는 온도가 더 증가함에 따라 점차 증가함을 볼 수 있다. 무게가 감소됨이 발견되는 First step에서는 슬러지 내의 Moisture가 제거됨이 원인으로 보였고 이후 923K에서 무게가 약 110% 증가함은 샘플의 Oxidation때문이다. 따라서 열 분석 프로파일에서 Removal of moisture는 흡열 반응을 의미하는 음의 부분이 보였고 슬러지에 포함된 오일 성분의 연소로 인해 약 573K에서 큰 발열 피크가 발견되었다.

653K 이후에 온도와 무게는 양의 디렉션을 따라 상승했고 이는 progress of oxidation of sludge임을 나타낸다.

이는 슬러지의 산화가 Exothermal process 즉, 발열과정임을 의미한다. 다른 논문을 인용했을 때 WC-Co cemented carbide는 약 673K에서 산화가 시작된다.

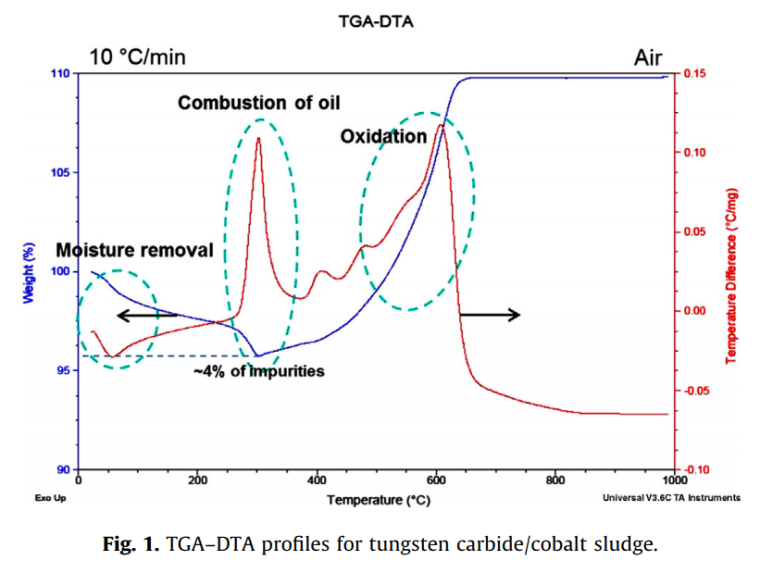

Dried WC 슬러지와 Oxidation으로 얻어진 부산물의 FE-SEM과 EDS 분석

탄소량이 관건으로 보인다. excess한 C content는 WC alloy 제조 중 Diamond-grinding tool에서 나온 것처럼 보이고 슬러지의 산소 함량은 Aqueous coolant(수성 냉각제)로 인한 산화물의 존재를 나타낸다.

FE-SEM 이미지를 봤을 때 Oxidation 이후 입자 크기는 (b)처럼 뚜렷하게 증가하는 것으로 나타났다. 동시에 탄소 성분은 산소 함량이 동시에 증가하면서 완전히 사라졌다.

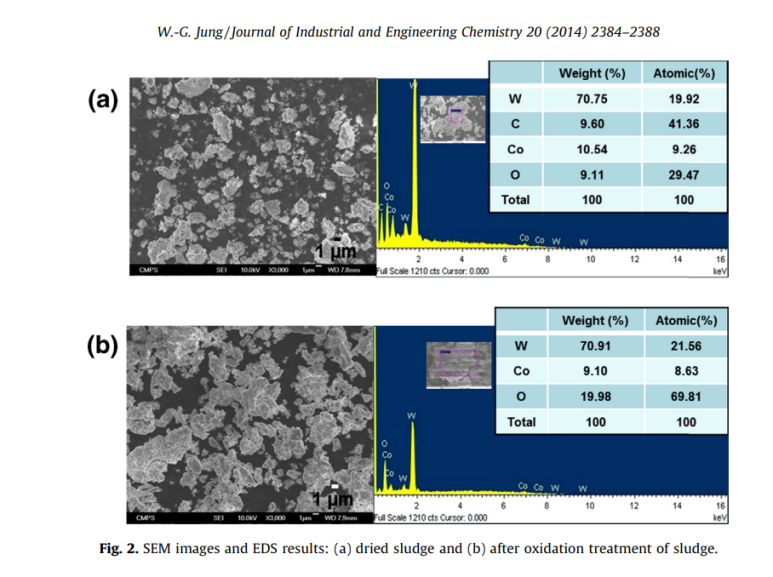

보이는 것과 같이 XRD에서는 WO2 WO3 CoWO4 phases가 샘플에 존재한다.

이전 연구에서 WO3와 CoWO4가 were reported 였는데 다르게 나온 이유는 현재 실험에서 1123-1173K 보다 낮은 산화온도(973K) 때문일 수도 있다.

또한 산화 과정 중 표면에 부동태(Passivation) Film이 형성되었다면 산화가 복잡했을텐데 sludge의 파티클 사이즈가 작고 미반응 Co의 피크가 검출되지 않았기 때문에 Oxide Film은 산화 공정 중 쉽게 부숴질 수 있다.

산화된 분말에서 피크가 가장 강력한 WO3가 주상이고 그다음 WO2와 CoWO4로 추정할 수 있다.

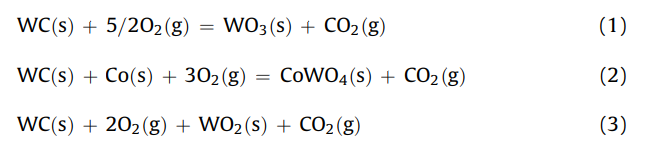

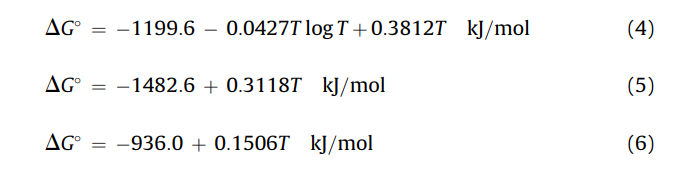

위 반응들을 보았을 때 산화공정이 발열임을 예측할 수 있었다.

앞서 언급했듯이 산화된 분말을 탄소 분말과 혼합하고 생성된 혼합물을 24시간동안 볼-밀링했다. 그 후 혼합물을 불활성 가스 분위기에서 환원되게 Carbothermal treatment 해주었다.

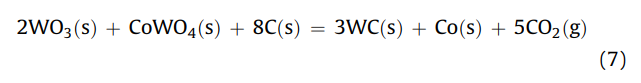

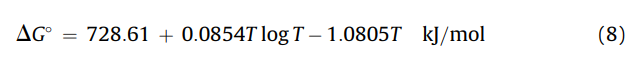

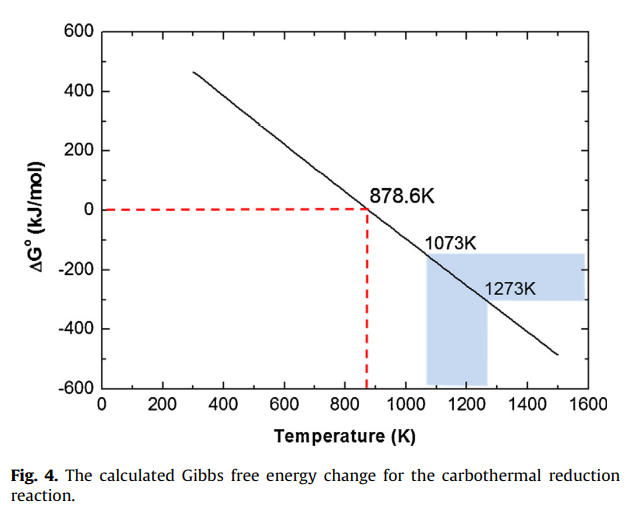

식(8)과 환원 반응(7)을 따르면 열역학적으로 878.6K이상에서 진행 되므로 탄소를 이용한 환원은 현재 실험에서 1073K 이상으로 수행되었다.

산화 분말 환원에 필요한 탄소량은 화합물의 원자비와 산화 분말에 포함된 WO3와 CoWO4의 추정된 비율로 계산했고 이 가정을 기초로 하여 반응(7)의 완료에 필요한 탄소량은 산화분말 1.0g:탄소 0.1246g으로 계산되었다.

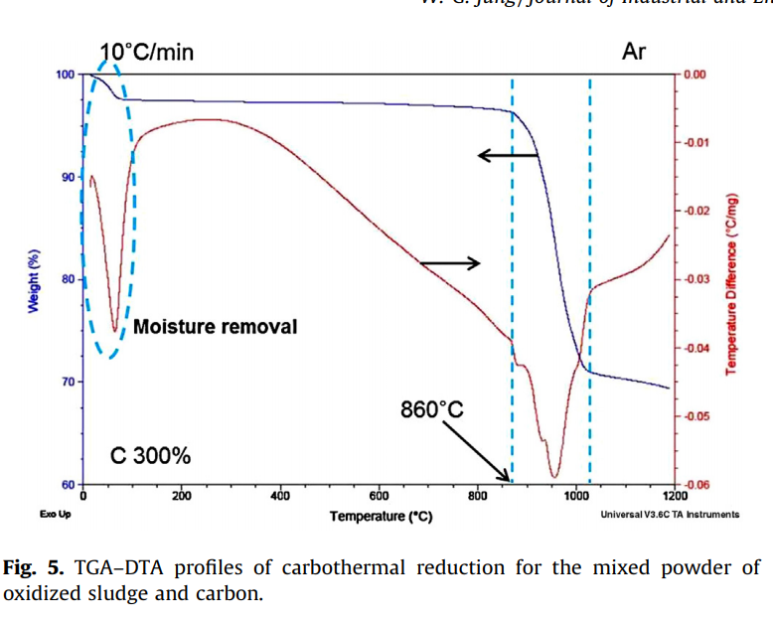

TGA-DTA의 프로파일은 첫번째 단계에서 초기 무게 감소를 보여준다. 이는 주로 분말 표면에 부착된 수분과 공기를 제거했기 때문으로 보인다.

그 후, 1133K까지 음의 방향을 따라 열 차이가 꾸준히 증가하면서 매우 작은 중량 손실을 관찰할 수 있었다.

1133K에서 상당량의 중량 손실 피크가 보인다.(흡열 피크)

이 흡열 반응은 860 C에서 1025 C 사이에서 발생했으며 이는 극심한 환원 및 침탄 반응을 의미합니다.(델타G)

열역학적 고려는 산화물의 감소가 878K 이상에서 시작될 것임을 시사하는데 이는 TGA-DTA profile과 일치한다.

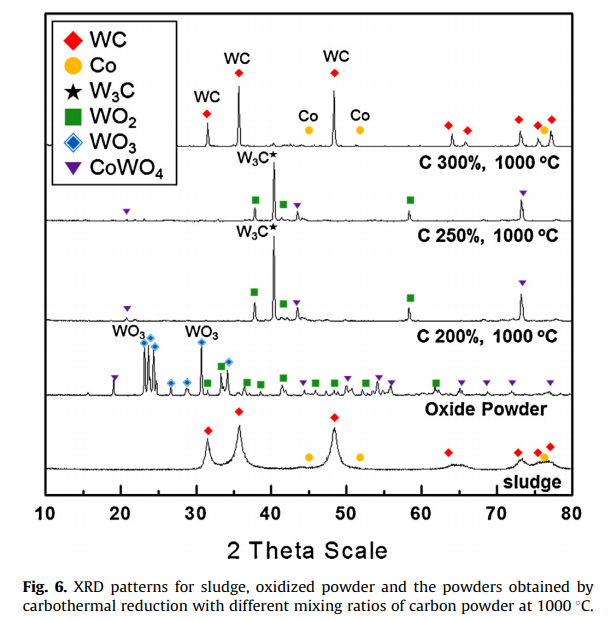

Fig. 6은 슬러지, 산화 분말, 탄소 배합비를 다르게하여 1000 ° C에서 탄소 환원으로 얻은 생성물에 해당하는 XRD 패턴을 보여준다. 산화 된 슬러지와 탄소 분말의 혼합물은 Kanthal Super 퍼니스를 사용하여 1000 ° C의 Ar 분위기에서 6시간 Holding 하며 환원되었다.

또한, 탄소량 대비 200 %, 250 %, 300 %의 탄소 분말을 산화 슬러지와 혼합하여 반응 (7)을 만족시켰다.

환원 처리 후 산화물에 해당하는 XRD 피크가 사라지고 탄화물의 피크가 나타났다. 그러나 그림 6의 XRD 패턴에서 관찰 된 바와 같이 탄소 비율이 200 % 및 250 % (각각 C 200 % 및 C 250 %)로 준비된 환원 된 샘플에서 WO2 및 CoWO4의 미량은 여전히 발견되었다.

반면 탄소 비가 300 % (C 300 %) 인 시료의 XRD 패턴은 WC와 Co에 해당하는 피크를 보였으며, 산화상의 흔적은 없었다. 그러니까 완벽하게 반응하려면 300%하라

다른 WC-Co 재활용 연구는 1400도에서 30분동안 열처리시 (WO3+CoWO4+C) 혼합물에서 WC와 Co의 형성을 보고 했지만 이 연구에서는 채택한 온도보다 낮다. 그러므로 이 불일치는 분말의 열처리에 대한 연구에서 압축된(WO3+CoWO4+C) 혼합물의 소결에 기인한다.

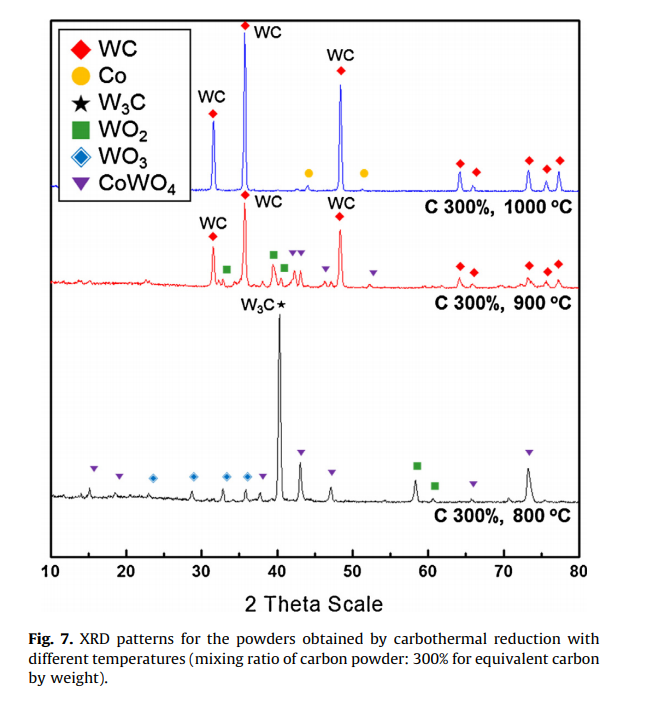

carried out in the C 300% with a Holding time of 6h at different temp.

피크들을 보아 알 수 있듯이 같은 조건일 때 온도가 높을 수록 좀 더 뚜렷한 WC와 C의 피크가 생긴다. 또한 회수된 분말이 날카로울 수 있는 이유는 연마 도구에서 습기, 기름 및 입자와 같은 불순물을 제거하는 improved crystallinity and refining effect 때문일 수 있다고 보고있다.

결론적으로, 경질 합금 공구의 제조 공정에서 수집 된 WC sludge는 Co, Moisture, Oil 및 다이아몬드 입자를 포함한다. WC 및 Co 금속의 재활용에 대한 기본 정보를 얻기 위해 텅스텐 카바이드 슬러지에 대해 산화 및 탄화 환원이 이루어졌고

Upon oxidation, WC and Co were converted to WO2, WO3, and CoWO4.인데 C는 산화된 슬러지 중량대비 200%, 250%, 300%와 6h 홀딩 타임에서 1000도, 900도, 800도로 실험이 진행되었었고 열역학적 고려 사항에 따르면, 탄화 반응은 878.6K 이상에서 발생할 것으로 예상되었으며 이는 TGA-DTA 결과와 잘 일치했다.

WC와 Co의 탄열 환원을위한 최적 조건은 탄소 분말의 300% 혼합과 1000도씨의 환원 온도로 밝혀졌다.

라는데,, 이전 특허들을 보면 슬러지를 이용하거나 스크랩들을 이용한 재활용을 하려면 무조건 볼밀이 필요하고 산화시켜야하는 것 같다. 다만 위 논문에서는 아연법이 아닌 탄화법으로 재활용을 시도하였고 WC피크는 높으나 Co에 대한 재활용 비율이 낮으니 Co를 적정 또는 다른 방법으로 환원시키는 논문이나 특허법을 찾아봐야겠다.

'참고 논문' 카테고리의 다른 글

| Cemented carbide microstructures: a review (1) (0) | 2023.01.17 |

|---|---|

| Fabrication of (cemented carbides/steel) bilayered materials by powder metallurgy (0) | 2023.01.11 |