초경의 미세구조에 따른 특성이 나온 리뷰 논문이다.

이 논문을 저번 주에 한번 보고 이번 주에 또 봤는데 여전히 이해가 안가는 내용들이 많다...

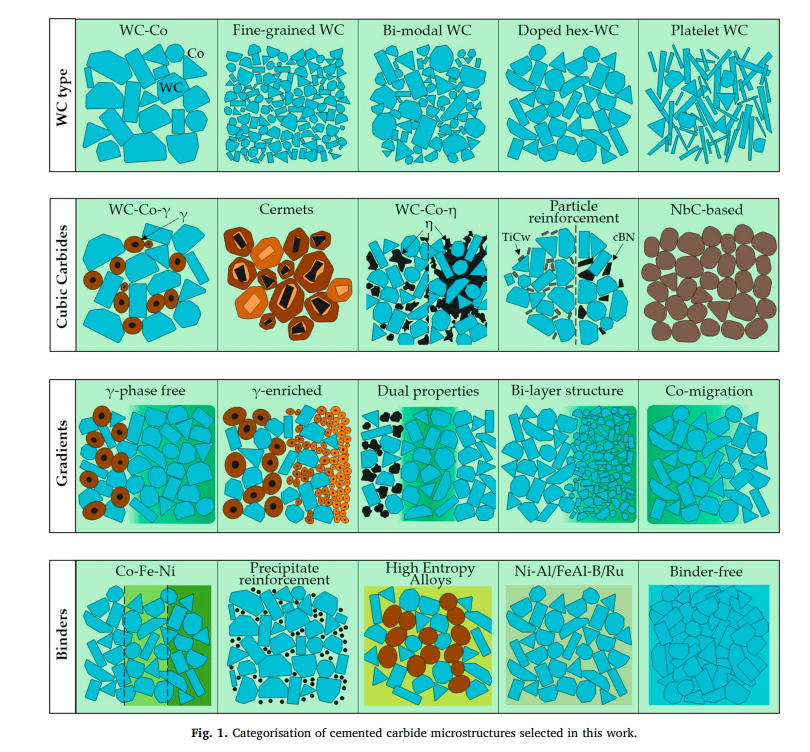

집중적으로 WC type과 WC-Co-감마 or 에타 상 혹은 Bi-layer를 보면 좋을 것 같다.

미세구조들은 Fig.1에 나와 있는데 초경의 장점인 Hardness, wear resistance 등의 특성들을 얻기 위해서 pores가 적어야하고 또한 Grain size가 Fine급 즉, 나노급은 되어야 한다.

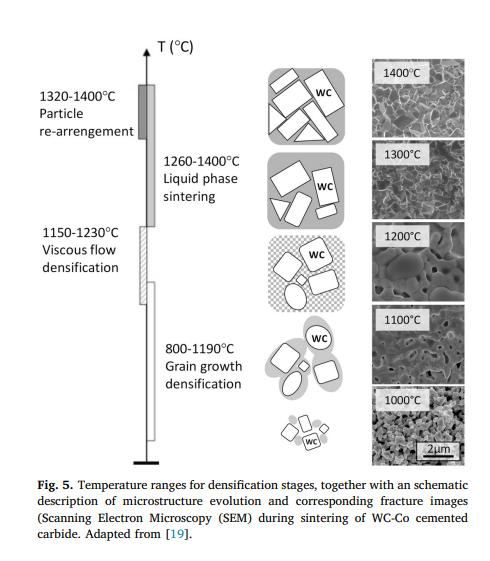

초경합금의 미세구조 및 기계적 특성을 조정하는 측면에서 소결 단계는 가장 중요한 공정이다. 조밀화는 소결과정 중에서 발생되는데, 기공이 없는 미세구조와 구성요소의 최종 치수를 얻는다. 초경합금은 주로 액상 소결로 생산된다.

소결에는 크게 4가지의 단계가 있는데 Binder와 불순물의 Out-gassing 또는 산화물의 감소로 인해 수축하는 것, 온도가 증가함에 따라 고체 소결이 진행되고 바인더 금속에 용해된 물질이 용해되지 않은 입자로 재침전하게 되면 Porosity가 감소하고 입자의 re-arrangement이 진행되어 밀도가 향상된다. 또한 Melting point에 도달하면 액상소결이 시작되는데 일반적으로 WC-Co합금의 경우 조성에 따라 1300도까지 된다. 이후 냉각과정을 통해 방인더 상이 고체화된다.

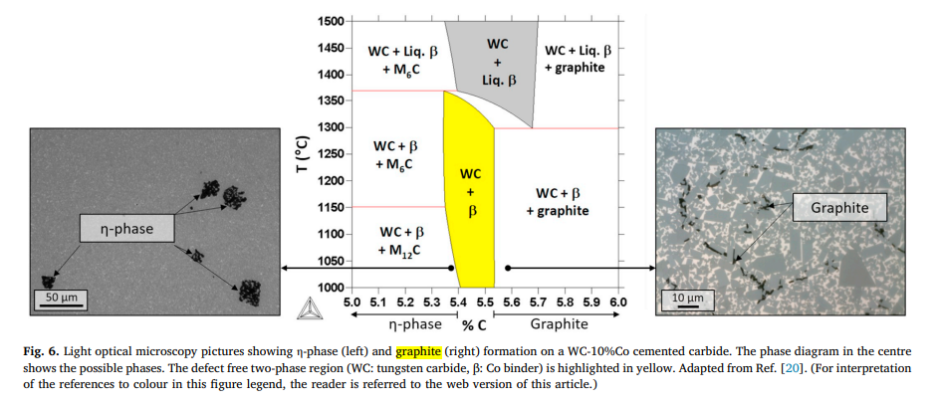

이전 논문에서도 봤듯이 초경을 생산할 때는 Carbon Content가 주요 Parameter로 적용된다. 탄소 함량이 낮을 때 Eta-Phase가 형성될 수 있는데 이 상은 Brittle한 특성을 가지고 있으므로 초경의 인성을 감소시키는 경향이 있다. 반대로 탄소 함량이 높게 되면 자유탄소가 Graphite로 침전되어 기계적 특성을 저하시킨다.

HCP WC는 homogeneity range가 매우 narrow하다. 소결된 WC상은 사방정계(Prismatic)입자로 인지될 수 있다.

WC provides high hardness but at the same time it also exhibits a significant ability for plastic deformation. This combination of properties and the excellent wetting of Co on WC, which is important for the sinterability of the final product.

번역하면 습윤성? 젖음? 으로 나오는데 어쨌든 Co가 WC에 잘 용해되는게 중요하단다. 그래서 액체 Co의 W 용해도를 컨트롤 해야하는데 이는 또 Carbon activity이 증가함에 따라서 감소한다. 여기서 말하기로는 초경의 C함량의 이상적인 비율은 [C]/[W]=1미만이면 Co에 용해된 텅스텐의 양이 증가한다. 요즘은 제조 라인에서 carbon은 0.05wt% 범위에서 컨트롤 할 수 있다.

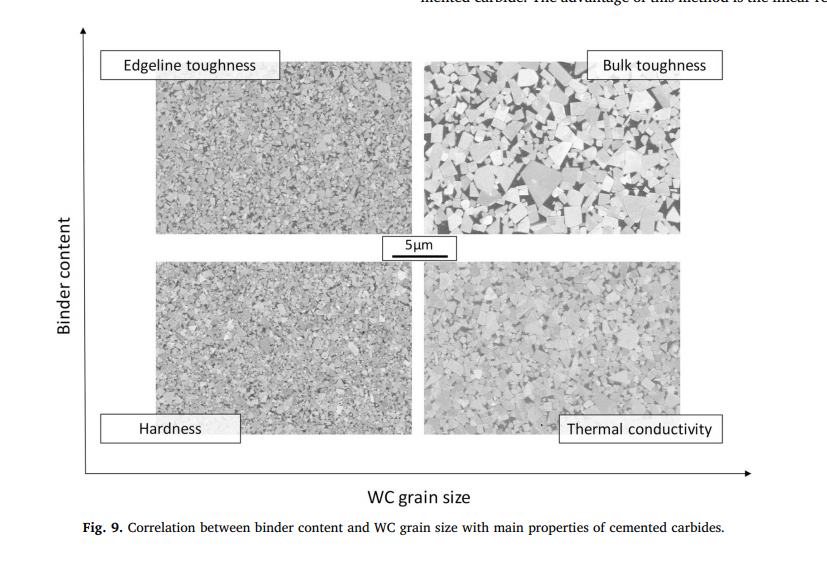

이 그래프를 보면 바인더가 일정량보다 적으면 Grain size가 작아지고 경도 역시 증가함을 알 수 있다.

대충 Ultrafine -> 0.2~0.5 µm / Submicron -> 0.5~0.9 µm / medium -> 1.4~3.4 µm

Binder함량과 WC입자크기를 조정하여 기계적 특성(모서리 인성, 벌크 인성, 경도, 열전도도)을 최적화할 수 있다.

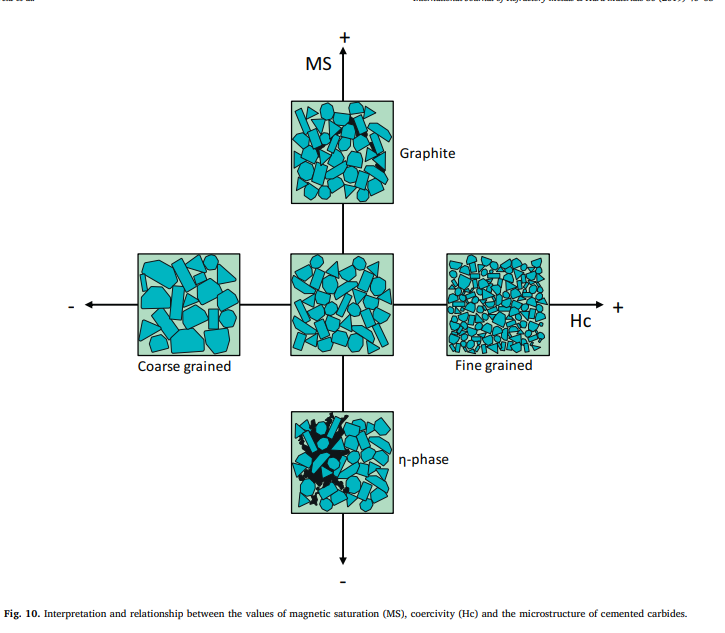

비파괴적 방법으로 품질을 측정할 수 있다.

또한 미세구조에 따라서 자기포화도와 보자력이 바뀔 수 있다. 그림을 보면 알 수 있듯이 보자력이 클수록 Grain이 미세해지고 경도가 증가한다. 코발트랑 연관지어서 보면 또한 자기포화도가 클수록 Cabon content가 많은 걸로 보인다.

정리하자면,

자기포화 : 소결 초경합금의 탄소함량측정 방법 (간접적, 빠름, 신뢰적) / 이 방법의 장점은 관심영역(WC-Co)에서 탄소함량과 자기포화 값 사이의 선형 관계이다.

소결 초경합금의 품질 제어하는데 중요한 또 다른 자기특성은 보자력(Hc)

* 보자력 : 자화도를 0으로 만들기 위해 거는 역자기장의 세기

보자력은 초경합금의 소결정도, 코발트 분포 및 입자크기와 같은 초경합금의 미세구조에 대한 비파괴적인 평가.

보자력은 합금의 입자크기에 반비례. 즉, 높은 보자력 값은 미세한 미세구조를 나타낸다.

보자력은 코발트 비율이 증가함에 따라 감소한다.

Fine and nano-grained WC

WC-Co의 기계적 특성은 WC입자의 크기에 크게 좌우된다. 평균 WC입자 크기를 줄이면 hardness, wear resistance, compressive strength and transverse rupture strength가 증가한다. 이러한 특성을 이용하면 Drills, micro drills, Inserts with sharp edges(milling 등)에 유용하다.

그렇지만 요즘 발견된 것은 WC의 Raw materials의 Grain Size 자체를 Ball milling이나 다른 방법들을 써서 작게 만드는 것이다. 가령 W powder (or oxide precursor)을 작게하는 것이 Vital importance라 한다.

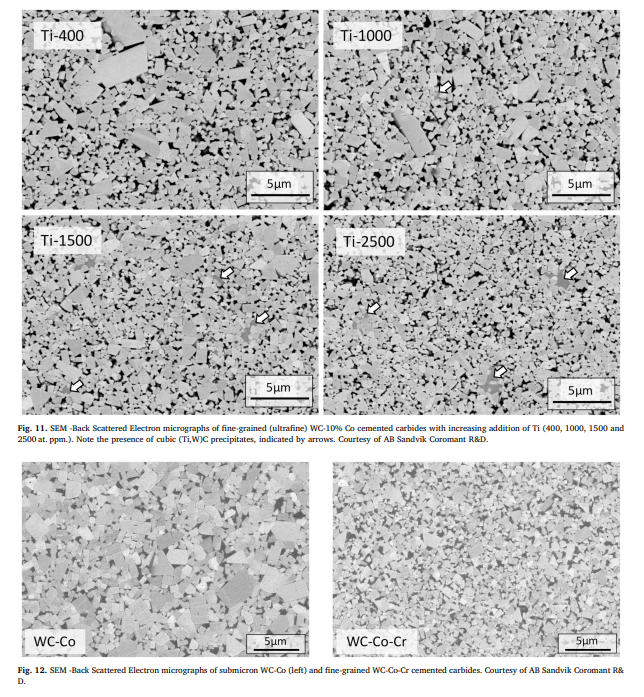

또는 Grain growth 억제제로 Most potent inhibitor는 V부터 시작해서 Ti, Cr, Ta, Mo, Nb이 있는데 (V,W)C의 WC grain boundary 안의 Corner junctions 침전됨에 따라 Embrittlement 이슈가 발생하기 때문에 쫌 그렇다고 한다.

결국 아주 미세한 Grain size를 만들 수 있음에도 불구하고 실제로 산업용으로는 사용하지 않는 것 같다.

설명은 다했으니 이쁜 Microstructure 보여주고 끝낼련다~

뒤에 내용이 한~~~~~참 더 남았다.

'참고 논문' 카테고리의 다른 글

| Fabrication of (cemented carbides/steel) bilayered materials by powder metallurgy (0) | 2023.01.11 |

|---|---|

| Recovery of tungsten carbide from hard material sludge (2) | 2023.01.09 |